రోజువారీ ఉత్పత్తి ప్రక్రియలో, ముద్రించిన పదార్థం యొక్క రంగు కస్టమర్ యొక్క అసలు మాన్యుస్క్రిప్ట్ యొక్క రంగును సరిపోలడం సమస్యను మేము తరచుగా ఎదుర్కొంటాము. అటువంటి సమస్యలను ఎదుర్కొన్న తర్వాత, ఉత్పత్తి సిబ్బంది తరచుగా యంత్రంలో రంగును చాలాసార్లు సర్దుబాటు చేయాలి, ఇది పని గంటలు ప్రింటింగ్ సంస్థల వ్యర్థాలను చాలా వృధా చేస్తుంది.

సరిపోలని కారణాలను విశ్లేషించడం అవసరంముద్రణసమస్యను తీవ్రంగా పరిష్కరించడానికి ప్రాసెస్. ఇక్కడ, ఉత్పత్తి ప్రక్రియలో ఈ ప్రింటింగ్ సమస్య మీతో ఉంటే మేము కొన్ని సాధారణ కారణాలను పంచుకోవాలనుకుంటున్నాము.

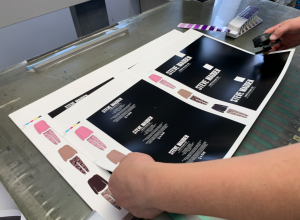

1. ప్లేట్ తయారీ

సాధారణంగా, మేము ప్రిప్రెస్ ప్లేట్ తయారీలో కస్టమర్లు అందించిన అసలు ఎలక్ట్రానిక్ ఫైళ్ళకు రెండవ దిద్దుబాట్లు చేయాలి, ఎందుకంటే అవుట్పుట్లో నిజమైన సమస్యలను నివారించడానికి, కొన్ని ప్రిప్రెస్ అవుట్పుట్ అవసరమైన “ఉచ్చులు” అవసరమయ్యే “ఉచ్చులు” ను ఎదుర్కోవచ్చు. మాన్యుస్క్రిప్ట్ యొక్క రంగును సర్దుబాటు చేయడం చాలా ముఖ్యమైన దశలలో ఒకటి, ఎందుకంటే వాస్తవ ముద్రణ ప్రక్రియలో DOT వైకల్య రేటును పరిగణించాలి. అనుభవజ్ఞుడైన ప్రిప్రెస్ నిర్మాత యంత్రం యొక్క లక్షణాల ప్రకారం సోర్స్ ఫైల్ యొక్క రంగును సర్దుబాటు చేయవచ్చుముద్రిత ఫైల్అసలు మాదిరిగానే, కానీ దీనికి చాలా కాలం అనుభవం అవసరం.

2. ప్రింటింగ్ ఒత్తిడి

మనకు తెలిసినట్లుగా, ప్రింటింగ్ పీడనం యొక్క పరిమాణం డాట్ వైకల్యం యొక్క పరిమాణాన్ని కూడా ప్రభావితం చేస్తుంది. ప్రింటింగ్ ఒత్తిడి చాలా పెద్దది అయితే, చుక్క పెద్దదిగా మారుతుంది; ప్రింటింగ్ ఒత్తిడి చాలా చిన్నది అయితే, చుక్క చిన్నదిగా లేదా తప్పుడు ముద్రణగా మారవచ్చు. సాధారణ పరిస్థితులలో, ప్రింటింగ్ ఒత్తిడి వల్ల కలిగే DOT వైకల్య రేటు సాధారణంగా 5% మరియు 15% మధ్య ఉంటుంది.ప్రింటింగ్ ఒత్తిడి సముచితమా అని నిర్ధారించడానికి చాలా మార్గాలు ఉన్నాయి, వీటిలో సాధారణంగా ఉపయోగించేది GATF తో ముద్రణ ఒత్తిడిని పర్యవేక్షించడం.

3. సిరాపరిమాణ నియంత్రణ

ప్రింటింగ్ ప్లేట్లో చుక్క మరియు అసలైన చుక్క పరిమాణం 10%లోపు, సిరా వాల్యూమ్ను సర్దుబాటు చేయడం ద్వారా ముద్రించిన పదార్థం యొక్క రంగును మరియు అసలు రంగు దగ్గరగా, రంగు చీకటిగా ఉన్నప్పుడు సిరా మొత్తాన్ని తగ్గించాల్సిన అవసరం ఉన్నప్పుడు, రంగు చీకటిగా ఉన్నప్పుడు దానిని పెంచాలి. డీబగ్గింగ్ కోసం ఈ పద్ధతిని ఉపయోగిస్తున్నప్పుడు, ఈ క్రింది రెండు సమస్యలపై ప్రత్యేక శ్రద్ధ వహించండి: a. రంగు ముఖ్యంగా చీకటిగా ఉన్నప్పుడు సిరాను తొలగించండి. ఉత్పత్తిలో ఒకే సిరా ఛానెల్లో విభేదాలను నివారించండి

4. సిరా రంగు

వేర్వేరు సిరా తయారీదారులు వేర్వేరు వర్ణద్రవ్యాలను ఉపయోగిస్తారు, ఇంక్ హ్యూ బహుశా తేడాను కలిగి ఉంటుంది. కస్టమర్ మాన్యుస్క్రిప్ట్ ప్రింటింగ్ ఎంటర్ప్రైజ్ వలె అదే సిరా తయారీదారుతో ముద్రించకపోతే, ముద్రిత పదార్థం యొక్క రంగుకు రంగు వ్యత్యాస సమస్య ఉండే అవకాశం ఉంది. పై కారణాలు తొలగించబడినప్పుడు మాత్రమే ఈ పరిస్థితి ఉంది మరియు ప్రింటింగ్ రంగు వ్యత్యాసం చాలా చిన్నది. ఈ క్రోమాటిక్ ఉల్లంఘన సాధారణంగా ఆమోదయోగ్యమైనది, కానీ క్లయింట్ చాలా కఠినంగా ఉంటే, క్లయింట్ యొక్క అసలైన మాదిరిగానే అదే సిరాతో ముద్రించడం అవసరం కావచ్చు.

లేబుల్ ప్రింటింగ్ ప్రక్రియలో ముద్రిత పదార్థం యొక్క రంగు మరియు కస్టమర్ యొక్క అసలు మాన్యుస్క్రిప్ట్ మధ్య వ్యత్యాసానికి పైన పేర్కొన్న అనేక సాధారణ కారణాలు. వాస్తవానికి, వాస్తవ ఉత్పత్తి ప్రక్రియలో కొన్ని సంక్లిష్టమైన సమస్యలు ఉండవచ్చు, కలర్-పి మీతో ప్రింటింగ్ సాంకేతిక సమస్యలను పంచుకోవడానికి సిద్ధంగా ఉంది మరియు ఉత్పత్తిలో మీరు ఎదుర్కొనే సమస్యలను పరిష్కరించడంలో మీకు సహాయపడుతుందిప్యాకేజింగ్ముద్రణ.

పోస్ట్ సమయం: మే -19-2022